反思金山化工爆燃事故,“两大措施”提升安全管理杜绝隐患

2018年山东省临沂市金山化工有限公司(以下简称金山化工公司)苯甲醛生产车间发生较大爆燃事故,造成5人死亡,5人受伤,这个事故我们可以从中得到哪些借鉴呢?

一、事故原因

根据临沂市政府事故调查报告:金山化工公司氯甲基三甲基硅烷(C-43)生产装置的四甲基硅烷(TMS)与氯气发生放热反应过程中,未及时冷却降温,导致反应失控,造成釜内大量液相四甲基硅烷(TMS)迅速气化,压力急剧升高,四甲基硅烷等物料喷出,与空气混合形成爆炸性混合气体,遇点火源发生爆燃,并引发连环爆炸。

二、管理经验思考

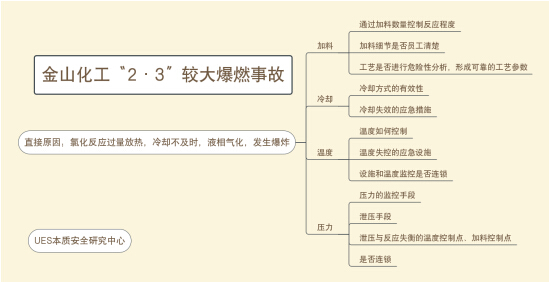

从事故调查报告的的直接原因我们提出几个问题:

加料环节。一次加料量是多少?加料的方式是自动加料还是人工控制?此次爆炸时加料量是否正常?这些都是工艺环节,应该有严格的控制,此次过量放热,是否是有加料过量导致。氯化反应是放热反应,有时可达500摄氏度,甚至更高,容易液相气化爆炸,企业是否考虑过用减少加料进行控制?

冷却环节。既然氯化放热反应,所以冷却设施成了关键因素。那么我们的冷却设施是否可靠,什么情况下冷却不及时?冷却不及时会发生什么情况?我们还有哪些冷却手段?

温控环节。温度控制是关键性因素,那么有没有温度控制手段?温度控制不住有什么应急措施?应急措施是否与温度控制手段连锁?

压力控制。温度控制不住导致液相气化,从而导致压力上升,那么压力控制手段是什么?泄压措施是否足够,泄压的过程与液化的速度在什么温度时候变成失衡,造成灾难?

四个环节方面的问题,实际上可以通过两个管理环节进行改善,一是危险性分析,二是设施自动化控制。

一是危险性分析是基于工艺的危险性分析,氯化反应是原国家安监总局2009年规定的第一批国家重点监管15种中的第三种,这种工艺火灾爆炸性极大,企业应该开展危险性分析,通过不同加料量的具体细节来控制反应,通过冷却措施和效果,来控制温度,通过温度和压力两个指标来控制设备的安全附件和应急措施,实现控制反应和安全设施两个环节实现安全。将加料细节和冷却细节,做成严格的红线,在关键操作位置,张贴,提示作为企业安全管理的底线,方式是多样的,可以做成核心技术卡片,员工随身携带;可以做成牌子进行公示;还可以直接实现系统化集成,实现SIS自动化控制。’

二是设施的自动化控制,2009年原国家安监总局明令要求2012年完成自动化控制系统改造,其中对重点化工工艺的工艺参数、安全控制的基本要求和宜采用的控制方式进行了明确规定。对于危险性较大,我们必须有一个共识:技术手段更有效。能采用技术手段解决的安全问题,一定要采用技术手段解决,这应该成为我们安全生产工作者不懈的追求和基本理念。从最后发生事故来看,金山化工还没有改造完成。

这两个管理手段,我在UES本质安全项目里面称为“让风险说话”“设施防护线”,抓好风险管理,实现风险控制,抓好设备设施的安全防护,实现技术支撑安全,才可以减少事故,假如金山化工能够抓住两个关键环节,金山化工“2·3”爆燃事故就不会发生,员工不会伤亡,企业不会有这么大的损失。