2326有含义吗(2326爱情暗示)

SERVO GUIDE MATE是Fanuc 0i-F系列新增功能,可在NC画面上以图形形式显示与伺服电机或主轴电机相关的各类数据。由此可以简单地测量机床精度并可以轻易地了解由于时间变化、地面震动和机床的冲击而引起的精度变化。

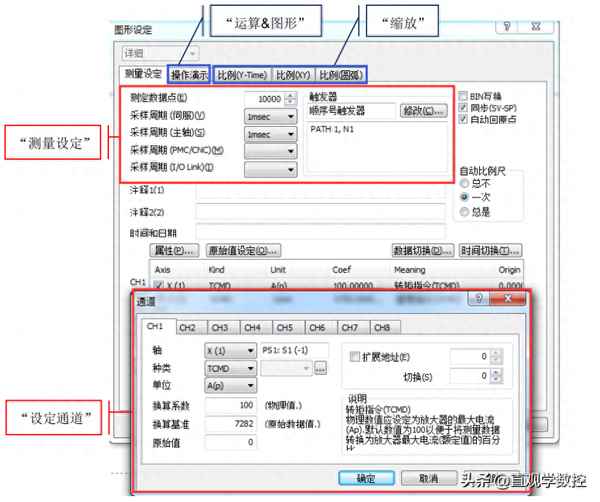

ERVO GUIDE MATE一次最多可采集4组数据,每组数据最多包含10000个点,共有5种图形描绘方式:Y-Time图形、XY图形、Circle图形、Fourier图形和Bode图形。描绘图形前需要在“测量设定”、“设定通道”、“运算&图形”和“缩放”画面内进行数据设定。如图 1所示,可借助Servo Guide “图形设定”模块来了解上述各个画面的作用。

图 1 Servo guide 与 Servo guide mate 对应关系

0i-F维修说明书B-64605_01详细介绍了SERVO GUIDE MATE画面显示与操作,故不再赘述繁琐的操作细节。仅简单归纳总结了手动伺服调整时数据采电流曲线、象限突起、刚性攻丝曲线等。文中实验系统为0i-MF TYPE5包,一体型8.4寸显示屏,序列号为E154A1841,软件版本为DG41 12.0。

1 机械振动频率测试

机械振动频率曲线采集前需要设定表 1 所示的 NC 参数。测试时通过运行 NC 程序将参数DSTIN(No.2270#7)从 0 变更为 1 后开始干扰输入。

1.1 NC 参数

参数含义建议设定值Servo guideP.2326干扰输入增益5001000P.2327干扰输入开始频率2010P.2328干扰输入结束频率10001000P.2329干扰输入测定点数33P.3454#4可编程参数输入中,特定位参数变更指令有效11

表 1 振动频率测试-NC 参数设定

1.2 NC 程序

以第 3 轴振动频率曲线测试为例,需要输入的 NC 程序如下所示。如需测试其他轴(如第 n 轴),可,将加工程序中的 P3 修改为 Pn 即可。

1.3 Servo Guide Mate 设定

SERVO GUIDE MATE 设置包括以下内容:测量设定、设置通道和运算图形。

1.3.1 测量设定

“测量设定”画面的进入方式有两种:1、点击“System”后选择“波形”,右扩展进入“BODE”画面,然后依次点击“操作”、“测量”、“取数”和“样品”后进入图 2 所示的“测量设定”画面。2、点击“System”后选择“波形”, 右扩展进入“CH 设定”画面,翻页至“测量设定”。具体设定内容见下图:

图 2 振动频率-测量设定

1.3.2 设置通道

“设定通道”画面的进入方式有两种:1、点击“System”后选择“波形”,右扩展进入“BODE”画面,然后依次点击“操作”、“测量”、“取数”和“CH 设定”后进入“设定通道”画面。2、点击“System”后选择“波形”, 右扩展进入“CH 设定”画面,翻页至“设定通道”。

图 3 振动频率测试-设置通道

在“设定通道”画面内设置 CH1~CH3,具体设定值及含义见表 2。图 3 是按照采集第 3 轴振动频率曲线进行设定的。

表 2 振动频率-CH 设定

1.3.3 运算&图形

“运算&图形”画面的进入方式有两种:1、点击“System”后选择“波形”,右扩展进入“BODE”画面,依次点击“操作”后连续右扩展至“O/GSET”进入图 4 所示的“运算&图形”画面。2、点击“System”后选择“波形”, 右扩展进入“CH 设定”画面,翻页至图 4 所示的“运算&图 形”画面。

图 4 振动频率测试-运算&图形

1.3.4 曲线采集

完成上述设定后,点击“System”后选择“波形”,右扩展进入“BODE”画面,依次点击“操 作”、“测量”和“启动”,此时 “BODE”画面内“Now Sampling”标志急速闪烁。切换至 MEM 方式运行 NC 程序,触发后“Now Sampling”慢速闪烁直至采集结束,最终采集的振动频率曲线如图 5所示。为了便于观察,可操作图 5 内屏幕下方软键来调整图形显示。

图 5 振动频率曲线

图5中有上下两组曲线,1 为幅频特性曲线,2 为相频特性曲线,调试中主要以曲线 1 作为考察伺服特性的主要依据。曲线 1 中,按照频率区域划分:

[10Hz~200Hz]为低频特性响应区,该区域内接近 0dB 的曲线代表系统的响应带宽,接近0dB 的曲线越宽,系统的响应特性越好。

[200Hz~1000Hz]为高频特性衰减区,利用该区域的曲线可以测试出机床高频振荡点,利用系统 HRV 过滤器可以过滤振荡点。

1.4 参数调整

如果图 5有低频率振动,可以设定参数P.2067,利用 TCMD 滤波器来抑制振动。设定时将振动频率的一半频率作为参数,按照图 6设定截止频率。例如:200HZ振动时选择转矩指令滤波器的截止频率100HZ进行设定。此时参数P.2067设定值为2185.

图 6 转矩指令滤波器

如果图 5有高频振动,则可以利用HRV滤波器来消除高频振动点。系统供使用的滤波器共有5 组(见表 3),如果系统有两个或以上共振点,需要组合使用滤波器。

表 3 HRV 滤波器相关参数

消除掉共振点后,就可以设定更高的速度增益(参数2021)。然后需要重新测量频率响应,如此反复进行,直到满足以下要求:

响应带宽(也就是幅频曲线上 0dB 区间)要足够宽,主要通过调整伺服位置环增益(PRM 1825),速度环增益(PRM 2021)参数来实现,使之越宽越好。

使用 HRV 滤波器后机床高频共振被抑制,此时高频共振频率处的幅值应低于 -10dB。

在截止频率(幅频曲线开始下降的地方对应的频率)处的幅值应该低于 10dB。在 1000Hz 附近的幅值应该低于-20dB。

2 机床运行电流曲线测试

电流曲线测试采集的是伺服轴在切削进给/快速移动时的电流数据(POSF 和 TCMD 等),需要准备 NC 程序。

2.1 NC 程序

2.2 Servo Guide Mate 设定

采集电流曲线时,Servo Guide Mate 端“测量设定”部分与图 2 一致,本节重点描述“设置通 道”和“图形&运算”部分的设定。

2.2.1 设置通道

“设定通道”画面的进入方式有两种:1、点击“System”后选择“波形”,右扩展进入“Y-TIME”画面,然后依次点击“操作”、“测量”、“取数”和“CH 设定”后进入“设定通道”画面(见图 3)。2、点击“System”后选择“波形”, 右扩展进入“CH 设定”画面,翻页至图 3 所 示的“设定通道”。CH1 和 CH2 具体设定值及含义表 4。

表 4 电流曲线测试-CH 设定

2.2.2 运算&图形

“运算&图形”画面的进入方式有两种:1、点击“System”后选择“波形”,右扩展进入“Y-TIME”画面,依次点击“操作”后连续右扩展至“O/GSET”进入“运算&图形”画面。2、点击“System”后选择“波形”,右扩展进入“CH 设定”画面,翻页至图 7 所示的“运算&图形”画面。

图 7 电流曲线测试-运算&图形(Y-TIME)

在图形方式(Y-时间)的图 1~图 2 进行表 5 所示设定,值得注意的是“输入 1”可根据实际需求选择通道,显示单位也可根据实际需求进行变更。

表 5 电流曲线测试-图形&运算设定

2.2.3 曲线采集

完成上述设定后,点击“System”后选择“波形”,右扩展进入“Y-TIME”画面,依次点击“操 作”、“测量”和“启动”,此时 “Y-TIME”画面内“Now Sampling”标志急速闪烁。切换至 MEM方式运行 NC 程序,触发后“Now Sampling”慢速闪烁直至采集结束。最终调整显示后的机床运行曲线如图 8(经过了显示调整)所示。

图 8 电流曲线测试-图形&运算设定

2.3 参数调整

通常情况下需要采集快速移动G00和切削进给G01的TCMD 曲线并进行调整。调整过程需要遵循以下3 要点:

在加速和减速段(斜线段)过渡平滑,无过冲现象;

恒速段(直线段)电流粗细一致,中间没有波动;

TCMD 曲线的电流最大值不超过放大器电流最大值的80%。放大器的最大输出电流由FSSB 的AMP(放大器)画面予以确认。

需要调整的参数主要集中在表 6所示的加减速时间常数:

表 6 电流曲线调整相关参数

3 循圆测试

通过循圆时的伺服电机反馈数据(POSF 或 ABS)来观察机床象限突起状况,需要准备 NC 程序。

3.1 NC 程序

下例为 X 轴和 Y 轴 R10F2000 的循圆程序,后续的 Servo guide mate 设定以此程序为基准,圆 弧半径和进给速度可以修改。根据实际参数设置可选择是否开启高速高精控制和高速 HRV 控制。

3.2 Servo Guide Mate 设定

采集循圆曲线时,Servo Guide Mate 端“测量设定”部分与图 2 一致,本节重点描述“设置通 道”和“图形&运算”部分的设定。

3.2.1 设置通道

“设定通道”画面的进入方式有两种:1、点击“System”后选择“波形”,右扩展进入“圆”画面,然后依次点击“操作”、“测量”、“取数”和“CH 设定”后进入“设定通道”画面(见图 3)。2、点击“System”后选择“波形”, 右扩展进入“CH 设定”画面,翻页至图 3 所示的“设定通道”。CH1~CH2 和 CH3~CH4 分别采集 POSF 和 ABS,具体设定值及含义见表 7。可根据实际需求选择其中一组设定即可,后文以 POSF 为例进行设定。

表 7 循圆测试-CH 设定

3.2.2 运算&图形

“运算&图形”画面的进入方式有两种:1、点击“System”后选择“波形”,右扩展进入“圆”画面,依次点击“操作”后连续右扩展至“O/GSET”进入 “运算&图形”画面(见图 9)。2、点击“System”后选择“波形”,右扩展进入“CH 设定”画面,翻页至图 9 所示的“运算&图形”画面。设定值见图 9,如需采集 ABS,只需将“输入 1”和“输入 2”分别设定为 3 和 4 即可。

图 9 循圆测试-运算&图形

3.2.3 缩放

“缩放”画面的进入方式有两种:1、点击“System”后选择“波形”,右扩展进入“圆”画面,依次点击“操作”后连续右扩展至“比例”进入 “缩放(圆弧)”画面。2、点击“System”后选择“波形”, 右扩展进入“CH 设定”画面,翻页至 “缩放(圆弧)”画面。具体设定值见图 10 图 9,注意“中心-横轴”和“半 径”的设定与圆弧半径一致。

图 10 循圆测试-图形缩放

3.2.4 曲线采集

完成上述设定后,点击“System”后选择“波形”,右扩展进入“圆”画面,依次点击“操作”、“测量” 和“启动”,此时 “Y-TIME”画面内“Now Sampling”标志急速闪烁。切换至 MEM 方式运行 NC 程序,触发后“Now Sampling”慢速闪烁直至采集结束,最终采集的振动频率曲线如图 11 所示。为便于观察,可在图形下方进行显示调整。

图 11 循圆测试曲线

3.3 参数调整

3.3.1 圆度调整

圆度的问题即在加工圆弧形状时,圆的轮廓成椭圆形状,其主要原因为插补的两轴存在动态不匹配的问题,需检查出插补轴以下参数是否完全一致。

表 8 圆度调整相关参数

3.3.2 圆大小调整

圆大小的问题相对圆度问题一般情况下对加工精度的影响较小。圆大小产生的原因主要是伺服滞后所带来的加工形状误差,在系统侧可以使用前馈功能、适当设定较小插补后时间常数等方法,改善伺服滞后所引起的加工形状误差。

3.3.3 圆的象限调整

圆象限的调整是伺服调试中较为困难的地方。象限问题产生原因如下:在机床进给轴传动过程中,反向间隙、摩擦等因素造成电机在反向运转时产生滞后,进而造成加工的延时,在加工圆弧象限过渡处将会留下象限凸起的条纹。通常使用反向间隙加速功能进行象限调整:将人为设定的反向间隙加速补偿量补偿至速度积分环节的 VCMD,用以改善电机受传动环节影响造成的滞后,降低反转时的位置误差。具体调试步骤如下:

一段反向间隙加速调整,建议参数见表 9。

表 9 一段反向间隙加速相关参数

实际调试时,根据突起量进行加速量(No.2048)和加速时间(No.2071)的配合调整,直至凸起控制在5u以内。理论上电机在从“+→ -”和从“- → +”其反向延时滞后的量应该是一致的,但由于机械安装以及导轨摩擦等外界因素的影响,在实际测试圆弧时可能会出现不一致的情形,此时需要调整P.2094。此外,当插补轴中有重力轴时,需要对重力轴进行扭矩补偿,通过调整P.2087 的设定值保证重力轴上下反转时凸起量一致。P.2087可设定正值(配重过轻)和负值(配重过重)。

二段方向间隙加速:

如果在一段反向间隙加速功能补偿值设定很大时 (如:P.2048:600,P.2071:80 左右),加工圆弧的象限凸起仍没有明显作用,需要尝试使用二段反向间隙加速功能。二段反向间隙加速功能,主要针对机床本身的传动摩擦力,与一段反向间隙加速的关系如图 12所示。调整时需要使2段反向加速Type2有效(P.2015#6=1,P.2271#5=1),调整P2039、P2089使过冲在5um以内。注意:需要使用二段反向间隙加速功能时,往往一段反向间隙加速补偿量设定很小,否则容易过切。

图 12 二段反向间隙加速

4 刚性攻丝测试

刚性攻丝测试需要在 NC 程序运行时采集主轴和攻丝轴的电机反馈数据。

4.1 NC 程序

以上是刚性攻丝示例程序,Z 轴为攻丝轴,工艺参数为 S2000 F2000。实际测试时可根据实际情况修改主轴转速、攻丝速度、攻丝深度和 R 值。

4.2 Servo Guide Mate 设定

采集刚性攻丝曲线时,Servo Guide Mate 端“测量设定”、“设置通道”和“图形&运算”设 定与第 2 部分机床运行电流采集操作步骤一致。下文主要介绍设定值,不再赘述步骤。

4.2.1 设置通道

刚性攻丝采集数据通常包括攻丝轴同步误差、主轴转速 CH1~CH2 的设定值如下:

表 10 刚性攻丝-通道设置

4.2.2 运算&图形

在图 13 所示的“图形方式(Y-时间)”内设定“运算”和“输入 1”, [图 1]~[图 2]的“运算” 均设定为 2。“输入 1”可根据实际需求进行设定,例如,若想在[图 1]显示 CH1 的数值,则“输入 1” 可设定为 1,若想在[图 1]显示 CH2 的数值,则“输入 1”可设定为 2。

图 13 刚性攻丝-图形&运算

4.2.3 曲线采集

刚性攻丝最终采集的图形数据如图 14 所示,要求攻丝轴同步误差控制在 100 以内。

图 14 刚性攻丝曲线

4.3 参数调整

当刚性攻丝同步误差过大时,需要确认的参数如表 11 所示。

表 11 刚性攻丝同步误差相关参数

5 结语

经过上述测试,基本可以观察出数控机床实际运行情况。但是,Servo guide mate 为 NC 功能,其数据处理能力及操作的便利性和智能性尚不能与 PC 端软件 Servo guide 相提并论。涉及优化调整时,需要调试人员熟悉各项性能的相关参数。